Резиновая крошка – материал, который следует относить к категории вторичного сырья. Причина связана с тем, что основной объем гранулята – переработанные автомобильные шины. Материал бывает разным, как по размерам, так и по форме фракции, поэтому для его изготовления потребуется различное оборудование. Тем более, что гранулят не является единственным итоговым продуктом, для чего также нужны соответствующие станки.

Технология производства

Изготовление резиновой крошки – переработка вторичного сырья, а именно – автомобильных шин. Причина – большое количество сырья, которое нигде не востребовано. Получают его с разных источников:

- крупных автобаз;

- станций технического обслуживания;

- шиномонтажных мастерских;

- различных предприятий с собственным автопарком.

Суть производства заключается в измельчении автомобильных покрышек до соответствующего гранулята. Этот процесс подразумевает:

- Подготовку сырья к переработке, что включает очистку от загрязнений и удаление металлического корда. Это делают вручную или при помощи станков.

- Измельчение резины – может быть осуществлено в несколько этапов, например – с предварительной нарезкой на полосы соответствующего размера.

- Сортировку и дополнительную переработку – гранулят соответствующего размера получается не сразу, поэтому он проходит отсев с рециркуяцией.

- Окрашивание – этап, который не является обязательным, но достаточно распространен. Часть крошки обрабатывают красящими составами.

Из готового материала могут впоследствии изготавливать различные готовые покрытия – плитку, полосы и прочее. Для этого существуют дополнительные линии производства, на которые и поступает заготовленный гранулят, где, при добавлении полиуретанового клея, получают тот или иной формат продукции.

Выбор надежного оборудования для производства

Производство резиновой крошки требует обстоятельного подхода. Необходимо организовать подвоз сырья и поставить соответствующее оборудование. Не менее важно, чтобы используемые станки были надежными. Из требований, которые предполагаются, можно выделить:

- Агрегаты для удаления корда должны соответствовать формату сырья. Если станок предназначен для шин от легковых автомобилей, то переработать велосипедные, грузовые или тракторные покрышки не получится.

- Измельчители должны быть достаточно мощными, чтобы разрезать резину на малые фрагменты. Есть шредеры с зубьями из вольфрама и гидравлические системы. Также нужно учитывать надежность ножниц, работающих на гидравлике.

- Сортировка гранул по размеру фракции и форме не менее важный элемент производства. Тем более, что в процесс следует включать и удаление металлических частиц, иначе готовое покрытие будет нести опасность во время эксплуатации.

Внимание! При выборе станков важно, чтобы питание в цехе соответствовало номинальным характеристикам. Если заявлено 380 В – запитать оборудование от обычной розетки не получится. В такой ситуации потребуется подключение к трехфазной сети.

Станки для создания резиновой крошки

Для формирования резиновой крошки минимально необходимое оборудование – шредер, предназначенный для переработки шин. Бортовой корд из сырья можно вырезать и вручную. Однако, при необходимости обработки большого объема сырья, для производства гранулята лучше дополнительно купить станок и для удаления металлического обода. Тем более, что вырезать его из шин от крупной техники вручную довольно трудоемкое занятие. Не менее важно учесть и сам процесс измельчения, так как не каждый шредер может справится с крупными кусками.

Станки для удаления корда

Моделей подобного оборудования довольно много. В зависимости от назначения может отличаться и устройство станков. К примеру – из велосипедных покрышек проще выдавить металлический корд, а для крупногабаритных шин от тракторов и грузовиков потребуется подъемник. Из них достаточно распространены:

- SL-D – электромеханический станок, предназначенный для вырезания корда из шины на предприятиях с непрерывным циклом. Назначение агрегата – разделка покрышек от легковых автомобилей. Фиксация шины в области резки обеспечивается металлическим пауком с регулируемым диаметром. Резка осуществляется за счет дисковых лезвий, которые опускаются в нужную область. Их приводит в движение цепная передача с электродвигателя через редуктор.

- SL-S – электропневматическая модель станка для удаление бортового корда из покрышек. Является аналогом станка SL-D с другим положением элементов. Фиксация покрышки на станке обеспечена за счет гидравлического привода, что повышает точность. Резка аналогично другой модели осуществляется за счет электропривода через редуктор и цепную передачу.

- QQJ-4000 – станок предназначен для удаления бортового корда из крупногабаритных шин. Конструктивно состоит из двух элементов – стойла, на котором фиксируют покрышку в горизонтальной позиции, и стойки резака. После опускания лезвия подвижная платформа поворачивается. За счет этого действия происходит круговой рез вдоль корда.

- SQB 380 – электроавтоматический станок с подъемником, предназначенный для удаления корда с крупногабаритных шин. Процесс осуществляется за счет электропривода через усиливающий редуктор. Резка покрышки сопровождается выдавливанием металлического элемента двумя зубчатыми колесами. Фиксация и подъем шины обеспечены гидравликой.

- GY-BS – станок, предназначенный для удаления металлического корда из бортов мотоциклетных и велосипедных покрышек. Работает за счет мощного электродвигателя и редуктора, рассчитанного на 2 рабочие оси. Каждая из них выведена наружу и вращает валки с лезвийной частью. Попадая между ними, покрышка раздавливается, что позволяет впоследствии снять корд вручную.

- QKF 1600 – электромеханический станок для переработки шин большого размера. Оборудован поворотной столешницей и фиксажем для шины и стойкой с ножами. Чтобы обеспечить нормальную резку толстой резины, присутствует 2 лезвия – предварительное и основное. Первое установлено на траверсе, что обеспечивает нужный запас хода. Основное лезвие оборудовано собственным двигателем.

Внимание! Модели станков для вырезания корда нужно выбирать по типу используемого сырья. Если крупногабаритных шин перерабатывать не предполагается, то будет достаточно классической разновидности резчика.

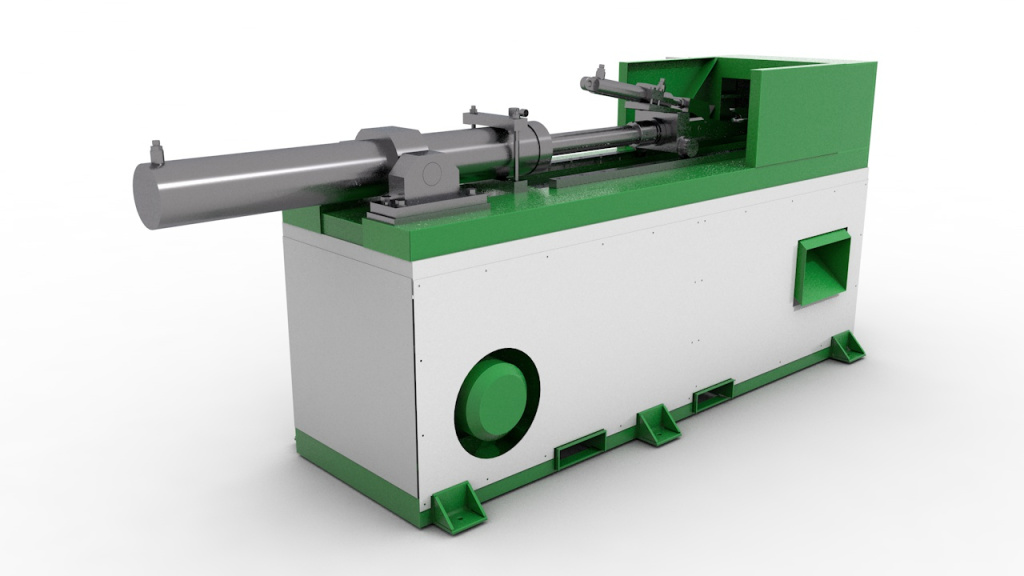

Измельчительная техника

Процесс измельчения вторичного сырья заключается в нескольких этапах. Для начала подготовленные покрышки нарезают на куски меньшего размера, после отправляют в шредер. Фактически, процесс подразумевает использование нескольких станков разного формата:

- QTJ-4000 – гидравлические ножницы, предназначенные для нарезки крупногабаритных шин на куски меньшего размера. На станке присутствует крепеж для позиционирования шин. Есть возможность нарезки покрышек малого размера единой стопкой и перетаскивания измельченного сырья на рольганге. Опционально можно получить различную степень автоматизации.

- JP-S – гидравлический измельчитель, предназначенный для обработки крупных кусков резины. В процессе работы осуществляется нарезка сырья до размеров, пригодных для пропуска через шредер и получения малой фракции. Станок может быть дополнительно обеспечен защитными экранами и рольганговым фидером для подачи больших кусков резины.

- ZPS 1200 – шредер для переработки вторичного сырья. Может измельчать шины легковых автомобилей и предварительно нарезанные покрышки грузовой и другой крупной техники. Обычно его работа совмещена с сепаратором, который отравляет большие куски на циклическую переработку. Лезвия выполнены путем наплавки вольфрамового сплава.

На заметку! Результат работы измельчительного оборудования обязательно пропускают через сепаратор. Также рекомендован магнитный отсев металлических частиц и вибростол для удаления волокон.

Линии для производства покрытий из резиновой крошки

Непрерывное циклическое производство покрытий из резиновой крошки требует соответствующего цеха. Оборудовать такое помещение можно раздельными станками или установить готовую производственную линию. Подобные системы выглядят как объединенная цепь оборудования, которая не требует особого вмешательства в процесс. В зависимости от целевого назначения, линии для производства покрытий из резиновой крошки могут включать различные станки. Самые распространенные модели систем:

- KSM-3630 – автоматизированная линия по переработке шин в резиновую крошку с чистотой гранул до 95%. Система включает станки предварительной резки, измельчения на небольшие фракции с дальнейшей магнитной и вибрационной очисткой, а также сортировкой. Все системы между собой объединены конвейерами.

- ETS – линия по переработке вторичного сырья на резиновый гранулят для изготовления резиновых покрытий. Цепь станков включает оборудование для предварительной резки шин на небольшие части, шредер для получения полос и измельчитель. Также в системе присутствует вибростол, магнитная платформа и гранулятор. На выходе получается сортированная резиновая крошка высокого качества.

- GTS – линия по автоматизированной переработке шин от легковых и грузовых автомобилей. Включает станки предварительной обработки вторичного сырья и измельчители. За счет конвейерного соединения устройств происходит поступательная нарезка на крупные полосы с последующим пропуском через шредер с рециркуляцией. Дополнительно обеспечен отсев металлических частиц за счет магнитного улавливателя и волокон на вибросите.

Готовые линии имеют преимущества перед цехами из отдельных станков. Они обеспечены общей компьютерной системой и требуют меньшего количества персонала. Датчики помогают отслеживать каждый из этапов, а операторы получат оповещение в случае внештатных ситуаций. Тем более, что часть систем можно заменить на другие модели устройств – это стандартная услуга от поставщика оборудования и является опциональной.

Станки для производства покрытий из резиновой крошки

Покрытия из резиновой крошки бывают разные. Чаще это монолитное бесшовное полотно, которое создают прямо на месте. Также есть заготовленные варианты такого покрытия – плитка или лента. Вне зависимости от формата, само производство имеет общие тонкости. Фактически, любое такое покрытие делают путем смешивания резинового гранулята с полиуретановым клеем и дальнейшей прессовки. Из оборудования, которое требуется, можно выделить:

- Миксеры. Аппараты для смешивания рабочего состава из резины различных фракций и клея. На этом этапе также возможно добавление красителей.

- Распылители. Устройства, предназначенные для напыления тонкого слоя смеси из резиновой крошки и полиуретана. Сопла рассчитаны на составы с мелкими и крупными гранулами.

- Укладчики. Станки для формирования толстого слоя бесшовного покрытия. Могут использоваться с густыми составами и оборудованные вибрационными плитами для уплотнения.

- Прессы. Аппараты для холодного и горячего прессования смеси на основе полиуретанового клея и резинового гранулята по форме или в ленточном варианте.

Внимание! Миксеры необходимы во всех вариантах производства резиновых покрытий, на основе переработанной резины. Без них смешать состав будет довольно сложно, особенно когда требуется закрыть большую площадь, например – стадион или беговую дорожку.

Изготовление резиновой крошки и использование ее для покрытий требует соответствующего оборудования. Сам процесс производства довольно простой. Но есть зависимость от типа сырья, идущего на переработку, и варианта его дальнейшего применения. Существуют раздельные станки для каждого из этапов производства и готовые линии по переработке старых покрышек в гранулят. Дальнейшее использование продукции из вторичного сырья зависит от целей.